Como SOLDAR HIERRO Y ACERO CON FRAGUA

Como Soldar

Aunque en los tiempos que corren la soldadura oxiacetilenica mas conocida por soldadura autógena, así como la eléctrica, llega a todas las regiones del país, sucede muchas veces que en talleres caseros o de los establecimientos rurales, que cuentan con fragua para trabajos de emergencia, puede presentarse el caso de tener que soldar trozos de hierro o acero. Sean éstos varillas o piezas rotas que se necesitan unir, tales como podrían ser las llantas de las ruedas de un sulki, las piezas rotas de un arado, la charnela de una tranquera, etc., etc., que nosotros mismos podemos, soldar perfectamente con la ayuda de la fragua y de los elementos que más adelante indicaremos. La tecnica de como soldar hierro y acero con fragua es un oficio rentable en estos tiempos.

Explicacion de como soldar hierro y acero con fragua:

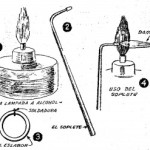

Si bien esto que vamos a explicar no es cosa nueva ni desconocida, es, sin embargo, de gran utilidad, a pesar de que su conocimiento y práctica se va perdiendo poco a poco, desalojado por el soplete oxhídrico, o sea la "autógena", que resuelve estos problemas con gran rapidez y eficacia. Pero lo que más se tiene en cuenta, cuando se hace la soldadura bajo el punto de vista comercial, es siempre el tiempo insumido por la mano de obra, que es lo que más cuesta en la actualidad.

En razón de lo que dejamos expuesto, sólo recomendamos la aplicación de la soldadura con la fragua para aquellos trabajos caseros en los cuales la mano de obra está representada por el propio ejecutor e interesado que no cuenta con equipos de soldadura autógena, y para el cual ejecutar estos trabajos le proporciona una economía y una satisfacción, en la que no entra en la cuenta el tiempo empleado para llevarla a cabo.

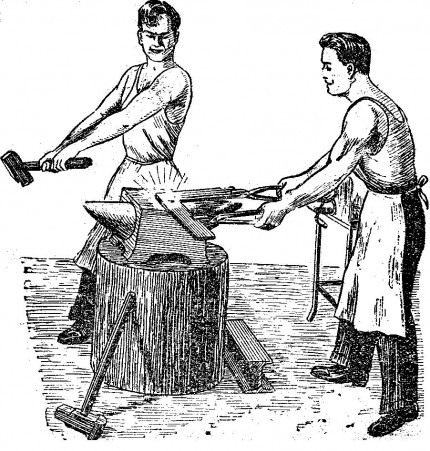

Fig. 1.- Como soldar

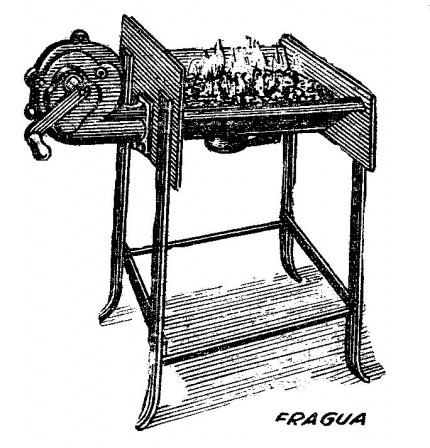

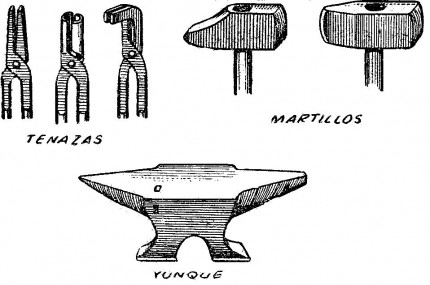

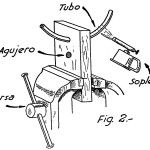

Los elementos necesarios son pocos, y como ya hemos dicho, se encuentran casi siempre en los pequeños talleres de aficionados y se reducen a una fragua chica, para quemar carbón fuerte y coke o carbón de piedra, una bigornia o yunque de herrero, algunas pinzas o tenazas de herrero y una maza o martillo de tamaño apropiado; todo lo cual ilustramos en las figuras adjuntas.

Fig. 2.- Como soldar

Para efectuar las soldaduras se calientan en la fragua las partes a soldar, hasta que las mismas tomen la temperatura del rojo naranja brillante, sin pasar al rojo blanco cuando se trata de piezas de acero, pues a esta temperatura el hierro aguanta, pero el acero corre peligro de tomar el estado llamado por los forjadores "temperatura del sudante" muy próxima al punto de fusión y que puede romper la pieza al forjarla.

A temperaturas elevadas, el acero y el hierro toman activamente el oxígeno del aire, oxidándose superficialmente formando películas como hojaldre, negras, constituidas por óxido de hierro y nitruro de hierro. Si el metal al calentarse no formara estos compuestos superficiales y apareciera al rojo limpio y libre de óxidos, el simple contacto de las partes y unos cuantos golpes de martillo o de maza, según el grosor y tamaño de las piezas, serían suficientes para provocar una soldadura fuerte y sólida; pero estas películas de óxido se lo impiden, y aunque momentáneamente se eliminen raspando el metal vuelven a formarse instantáneamente mientras el hierro se mantenga caliente.

Fig. 3.- Como soldar

Toteas estos obstáculos e inconvenientes se contrarrestan con el uso de elementos decapantes y fundentes al mismo tiempo. Entendemos por decapantes a los compuestos químicos que desoxidan la superficie del metal y al mismo tiempo forman compuestos que cubren el metal aislándolo del contacto con el aire, sea por la momentánea formación de gases o de sales, y llamamos fundentes a los compuestos químicos que tienen la propiedad de bajar el punto de fusión de los métales.

Son varios los cuerpos químicos que gozan de estas cualidades, figurando entre ellos en primer término el bórax, conocido desde los tiempos remotos por los plateros con el nombre de "atincar"; el ácido bórico, el cloruro de amonio (sal de amoníaco), el ferrocianuro de potasio, el anhídrido silícico y otros, son colaboradores eficientes para estos trabajos. El anhídrido silícico, vulgarmente conocido por arena, es, en frío, un cuerpo indiferente; pero a altas temperaturas actúa como un ácido al contacto con los metales ferruginosos formando silicatos de hierro.

Aprovechamos, entonces, las propiedades de estos cuerpos para preparar pequeñas placas para soldar el hierro y el acero; dichas placas tendrán la forma de rectángulas de 1 x 2 cm. de lado, y un milímetro a dos de espesor, y estarán compuestas por los elementos decapantes y fundentes que daremos, retenidos por una armazón compuesta por tejido muy fino de alambre de hierro, de los usados para tamices, de malla compacta sin galvanizar y libre de oxidación. :;„>,

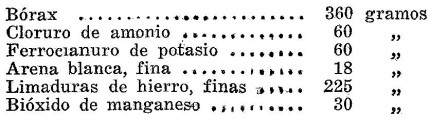

En una de las tantas casas comerciales que en esta capital venden tejidos de alambre, compramos un pedazo de esta tela metálica y preparamos una plancha de hierro pulido de 20 x 20 cm. o de 20 x 10 cm. indistintamente, dándole un margen de 3 mm. en rededor para doblarlo formando una bandeja. Encuadramos dentro de esta superficie un trozo de tela metálica, de iguales dimensiones y preparamos, el fundente y decapante que formará las placas junto con la tela, y cuya fórmula y proporciones van a continuación:

Fig. 4.- Como soldar

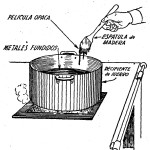

Todos estos componentes, bien pulverizados y pasados por un tamiz para conseguir una buena mezclarse introducen en un recipiente de hierro fundido, bien limpio, y se lleva al fuego. Recomendamos muy especialmente no usar para esto recipientes de barro cocido ni de hierro enlozado, pues son activamente atacados en caliente por esta mezcla.

Cuando se calienta la mezcla podremos observar que por la acción del calor el bórax se hincha, formando globos que luego, se reducen; esto se debe, a que pierde el agua de cristalización, y después se reduce al estado de bórax fundido anhidro. Será suficiente que se haya fundido el bórax y la sal de amoníaco (cloruro de amonio), para provocar la unión de los demás elementos, y después de remover el preparado volcamos todo sobre la plancha de hierro conteniendo el tejido metálico, como explicamos anteriormente. Enfriada la masa nos será fácil cortar las placas calentando al fuego la hoja de un cuchillo viejo y marcando las placas en las medidas ya indicadas para después cortarlas con una tijera de hojalatero.

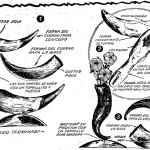

Las pastillas obtenidas de 2 x 1 cm. nos servirán para soldar el hierro con el acero o hierro con hierro, o acero con acero indistintamente, calentados a la temperatura del rojo naranja; para ello, teniendo la bigornia cerca de la fragua y las tenazas y martillos a mano, ponemos las piezas a caldear, y cuando toman la coloración indicada se retiran del fuego y afirmándose en la bigornia, se coloca rápidamente una plaquita de manera que cubra bien la parte a unir y encimando las piezas entran en funcion los componentes de la plaquita reblandeciendo el metal; sin pérdida de tiempo se comienza machacando el metal con un oportuno martillado, efectuado con el acierto y tacto necesarios para evitar el deslizamiento de ambas piezas, para lo cual las mantenemos firmemente con las tenazas de fragua. Cuando con los primeros golpes hemos conseguido la soldadura de unión, llevamos nuevamente al fuego las piezas calentándolas al "rojo blanco oscuro", en cuyo momento se apartan del fuego y martillan en la bigornia con golpes suaves al principio, y más enérgicos y seguidos a medida que se va enfriando, terminando el forjado como es de práctica con la corrección de pequeñas deformaciones.

En ningún caso, en que se practiquen estas soldaduras, es conveniente pasar de las temperaturas indicadas por coloración del metal, especialmente en el acero que puede alterar sus condiciones por variación de su contenido en carbono; también puede suceder que al rojo blanco las placas se quemen antes de haber conseguido la soldadura, anulando la verdadera función que deben realizar. Igualmente podrá suceder, en el caso de un calentamiento insuficiente, que la unión no teme la debida fuerza de una soldadura bien hecha.

Como en todos los casos, una pequeña práctica para “tomar la mano" y una observación inteligente nos hará apreciar las verdaderas bondades de este preparado en pastillas para la soldadura por caldeo a la fragua. Y para terminar, diremos que el mismo preparado en polvo puede usarse en los casos de uniones que, por su tamaño o conformación, no permitan, el uso de las placas fundentes.

Deja tu comentario para enriquecer este articulo de como soldar.

Descarga aqui: como-hacer-soldadura-con-fragua

Como Hacer

Como Hacer

hola desde niñño e trabajado la forja mi padre nos transmitio todo lo que mi abuelo le habia enseñado y encuanto a soldar mediante fundicion lo hacemos calentando hasta lograr un color rojo amarillo en las piezas a unir luego las introducimos muy rapido en piedra molida y rapidamente las unimos para martillar hasta lograr la union perfecta luego se puede volver a calentar sin llevarla pieza a la temperatura anterior.

Yo no conozco quien me puede suministrar la pastilla para soldar acero en fragua por caldeo.

No encuentro quien me suministre la pastilla para soldar acero en fragua por caldeo, aunque la técnica mas o menos la conozco

Gracias bitacoras pero especialmente al que ha dado la imformacion ,la probare pues soy forjador en mis años de niño y como teniamos la autogena, porcierto que siempre me tocaba cargarla ami con las piedras de caburo y ese desagradable olor,pues nadie me enseño a unir o mejor dicho a soldar hierro con golpes y la que tu nos dices ,si he unido como tu cuentas hierro pero haciendo llaves o enjarjes y luego machacandolo a la temperatura del rojo naranja.

Aunque creo que en esos pueblos los herreros tendrian alguna otra maña para hacerlo pues no tendrian a mano la drogueria o la botica para la compra de estos productos y lo caro que valdrian, lo que si tendrian a mano seria arena ,ya me has contado lo que sucede con la arena blanca(anhidrico silizio) con la temperatura , creo que en mi pueblo lo harian con esta tecnica hay minas de caolin y la arena se comfunde con nieve a lo lejos.

muchas gracias ,espero poder aportar algo en otro momento a los lectores un saludo a todos y gracias poque hoy es un dia grande para mi 50 años esperando esta noticioa ,gracias por lo pelma que habre sido, chao

Pingback: Bitacoras.com