Como hacer CAÑOS de BARRO o ARCILLA (3 de 3)

Hecho esto se prepara la otra mitad, se untan perfectamente con grasa las partes interiores del molde, sus calces y sus espigas, se procede igualmente con el caño usado para modelo colocándolo nuevamente en el molde y la caja que sirvió al principio pero desprovista del fondo se ajusta al borde superior del molde de modo que se afirme sobre la parte ya hecha tomando solamente un margen de un centímetro o menos. Se taponan con barro sus hendijas y se procede al vaciado del yeso como se hizo anteriormente. Al día siguiente se desencofra y se retoca debiendo obtenerse un molde sólido y de ajuste exacto. Con un cepillo de carpintero se pueden desgastar los ángulos superiores como indica la línea punteada de la fig. 3 a, para distinguir la base de la parte superior y ya tenemos listo el molde para la fabricación de los caños. Para ello aplicamos la pasta que vamos a emplear y con la mano ligeramente húmeda la extendemos presionando sobre el molde que ha sido previamente engrasado para evitar la adherencia de la pasta al yeso, y calculando el espesor que deseamos darle; luego sobre cada mitad mojamos los bordes de la pasta para facilitar su unión y juntamos luego las partes por sus calces presionando ligeramente, pero como con la presión puede deformarse algo la pasta pasamos luego un calibre correspondiente al diámetro interior, hecho de madera torneada y pulida, ligeramente mojado (fig. 4″) el cual desplazamos en su interior con un ligero movimiento de rotación.

Para desmoldar se espera un rato a fin de que la pasta adquiera cierta consistencia oreándose un poco, luego se retira el molde y los caños se van acondicionando con cuidado en lugares frescos, secos y a la sombra, pues un secado rápido si les diera el sol, los puede rajar. Finalmente una vez secos se repasan y retocan con papel deja quedando listos para someterlos a la cochura.

Trabajando con un solo molde el procedimiento es lento, pero con varios moldes a la vez se tiene la ventaja de que mientras se orea el primer caño se sigue con los otros hasta recomenzar de nuevo obteniendo así una economía de tiempo y por consiguiente mayor rendimiento .

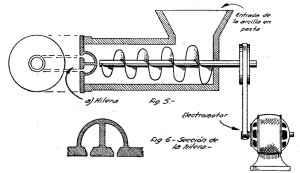

Fabricación de caños a máquina.

La confección de caños a máquina por el procedimiento de la hilera es el que actualmente se usa en la industria de mayor producción; su proceso es simple pero requiere mucha práctica y conocimiento de la consistencia de las pastas para evitar que los caños se deformen al salir de la hilera. En realidad esta máquina hace tubos uniformes sin el ensanchamiento correspondiente a la unión de un caño con otro, el cual debe hacerse aparte y soldarse luego a mano.

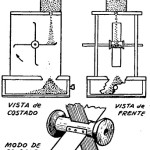

El diseño de la fig. 5 da una idea de la máquina que está constituida por un cilindro dentro del cual gira un propulsor de hélice cilindro cónica que empuja la pasta y la hace salir por la hilera en a), cuyo detalle fig. 6, muestra un corte vertical de la pieza que constituye la hilera.

En una palabra se trata de una máquina muy simple que nos recuerda la máquina de uso familiar de picar carne, pero que en este caso empuja la arcilla obligándola a salir por la hilera en forma de un fideo hueco de gran diámetro. Naturalmente el caño saldría de la máquina sin solución de continuidad hasta terminarse la pasta, lo cual exige que un operario práctico ejecute oportunamente los cortes del caño en las dimensiones requeridas.

Estas máquinas por el simple caño de la hilera se transforman para fabricar ladrillos huecos de los usados para tabiques.

El motor eléctrico que aparece en la figura debe intercalarse con una de multiplicación de velocidad para que la marcha del helicoide sea de rotación lenta.

En un próximo artículo explicaremos lo referente a la cochura y distintos modelos de hornos, con detalles para su construcción.

Como Hacer

Como Hacer